Los materiales metálicos y no metálicos que

requieren enormes cantidades de energía para su producción, son uno de los

pilares en los cuales se ha construido la civilización tecnológica y han

influido en darle forma al mundo en que vivimos.

Una enorme cantidad de objetos, desde herramientas,

componentes, sub-ensambles y ensambles para máquinas han sido fabricados a

partir de una enorme variedad de materiales.

Estos materiales tienen un tiempo de vida limitada

que depende en gran medida de factores externos relativos al ambiente donde

operan.

Estos factores como la fricción mecánica entre

componentes, las reacciones químicas o electroquímicas con el ambiente atacarán

las piezas y acabarán por dañar su funcionalidad.

Las formas de ataque ambiental sobre la superficie

de las piezas podemos catalogarlas como:

- Mecánicas

- Químicas

- Electroquímicas

- Térmica

Las cuales se pueden presentar de manera individual

o combinada.

La superficie del material o componente es por lo

general la parte mas vulnerable a estos tipos de ataque que pueden llevar a

cambios dañinos para la superficie. En la Tabla 1 se muestran algunos ejemplos

de daño superficial que sufren algunas piezas debido a factores ambientales.

Tabla 1

Tecnologías de recubrimiento

Como solución al problema del daño superficial por

contacto con el ambiente de una pieza y por tanto la extensión de la vida útil

no solo de la pieza sino de los equipos, se han desarrollado diversas técnicas

que utilizan principalmente recubrimientos orgánicos, inorgánicos o metálicos.

A continuación se muestran solo algunos procesos de

recubrimiento disponibles comercialmente y que son usados para la protección de

superficies y de la funcionalidad de piezas industriales que pueden extender la

vida de dicho componente y del equipo del que forma parte.

Los procesos asociados con cada técnica involucran

pasos de adecuación previa, limpieza, etc. con el fin de preparar la superficie

y maximizar la calidad y el desempeño del recubrimiento.

Tabla 2

Técnicas de Evaporación

Con la técnica CVD (Deposición de vapor química) se

utilizan "precursores" en estado de vapor que son sustancias que

contienen el metal a depositar en conjunto por lo general también otros gases

reactivos. Se consiguen recubrimientos duros y se utiliza las variables de

presión y calor en su aplicación. En la imagen 1 se muestra una máquina de CVD.

El recubrimiento PVD (Deposición de vapor física)

involucra la aplicación del metal mismo en fase de vapor (evaporando el

sólido).

En Sputtering (chispeado de iones) iones de un gas noble generados en el equipo son disparados al cátodo metálico causando evaporación de iones del metal y el impacto de la superficie en el substrato con tal energía que crea enlaces adherentes formando el recubrimiento.

Imagen 1

Metal en caliente

Involucra calentamiento del metal protector y de una fina capa de la superficie del substrato hasta llevarlos a un estado "líquido" (derretimiento), algo similar a la soldadura. En este estado se forman ligaduras entre ambos materiales (difusión) formando una superficie fuerte de recubrimiento en la superficie de la pieza. Existe un proceso comercialmente disponible llamado Galvanizado de inmersión en donde la pieza a proteger se sumerge en un baño del metal o aleación protector derretido. Esto forma una aleación o capa intermetálica en la superficie de unión entre la pieza (substrato) y el metal derretido. Al retirar la pieza del metal derretido y al subsecuente enfriamiento se solidifica en la forma de una capa de recubrimiento del metal protector sobre la pieza (también conocido como hot-dip). Algunas variantes de este proceso son el roll-coating (recubrimiento rodante) . En la imagen 2 se muestra un ejemplo de un proceso hot-dip industrial.

Imagen 2

Pintura

Algunas pinturas o recubrimientos inorgánicos contienen cromo y

compuestos de fósforo con polvo de aluminio como pigmento. Se aplican usando

pistolas de aspersión (spraying) a la superficie de la pieza y posterior al

secado, se calientan a fuego hasta 350oC.

Otros recubrimientos son orgánicos y también precisan curado a alta

temperatura.

Algunas de estas pinturas pueden sobrevivir periodos extendidos en

ambientes de hasta 500oC.

Algunas pinturas de "baja fricción" son aplicadas en forma de

spray y ayudan a reducir la fricción en piezas sometidas a contacto constante

con otras piezas además de soportar también altas temperaturas.

Aspersión térmica (Thermal Spraying)

En el proceso atmosférico, el recubrimiento en forma de polvo es

aplicado a la superficie de la pieza usando un gas portador en una flama de

plasma usando fuerza mecánica. A diferencia de este, en el proceso de baja

presión la aplicación del polvo se hace en una cámara de vacío.

En el caso de Aspersión de flama el material recubridor se aplica en

usando un "cable" o en polvo y se esprayea derritiéndolo y usando una

flama de acetileno sobre la superficie a recubrir. Con estos procesos se pueden

obtener capas de espesor desde 0.1µm hasta varios centímetros.

Metalizado

Estos procesos son relevantes en tanto el resultado es una capa

protectora metálica sobre la superficie de la pieza. Por lo regular se usa un

medio acuoso en el proceso que contiene una sal iónica del metal a depositar

sobre la pieza disuelta en la solución. Los iones positivos (cationes) se

descargan sobre la superficie de la pieza para formar el recubrimiento en la

forma de una capa de metal que puede tener un grosor determinado. En los

procesos electroquímicos se utiliza una fuente externa de voltaje-corriente (Rectificador de Corriente

Directa) y en algunos casos con capacidades de generación de pulsos

de frecuencia controlada. En otros casos se usa un medio reductor presente en

el electrolito (electroless). Este proceso se usa mucho para metalizar

materiales no conductores como plásticos mientras que la electroquímica es mas

usada para depositar sobre metales o substratos conductores de la electricidad

que puedan generar capas con espesores mayores en capas previamente formadas

por deposición electroless.

Con estos procesos se pueden recubrir un rango de materiales bastante

amplio con un rango de materiales protectores igualmente amplio, siguiendo

desde luego pasos de preparación y limpieza adecuados a cada caso. Además de

plásticos, aleaciones de acero de bajo-carbón o alta aleación, aluminio,

magnesio y nickel, así como cobalto y titanio, incluso materiales cerámicos.

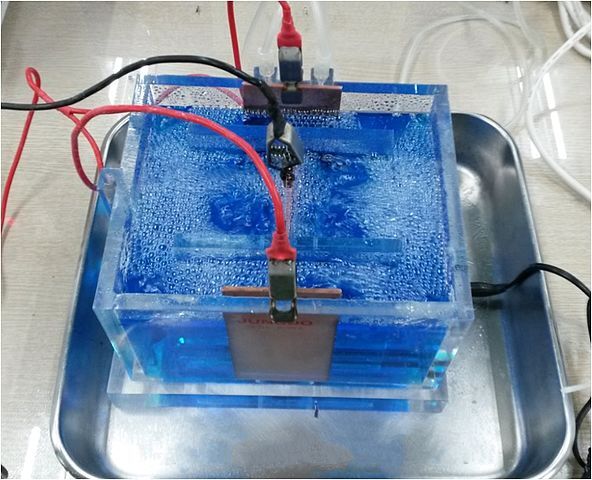

Es de nuestro interés profundizar en el tema de los procesos electrolíticos ya

que nuestros Rectificadores de Corriente

Directa, son especialmente diseñados y fabricados para este tipo de

procesos y es por eso que en posteriores entregas iremos avanzando en temas mas

enfocados a este proceso. En la imagen 3 se muestra una celda electroquímica

durante un proceso de metalizado

electrolítico.

Imagen 3

Y eso sería todo por hoy, nos vemos pronto.

Nota: El contenido de este artículo es con fines informativos y didácticos básicos, no pretende ser o aportar información técnica que pueda ser usada para diseñar, dimensionar o definir un proceso industrial o de laboratorio en la práctica. Al margen de lo que en estos artículos se describa, usted debe considerar que cualquier diseño, ingeniería o dimensionamiento de proceso que se requiera, deberá ser realizado y/o validado técnicamente por un especialista en el área debidamente acreditado

Atribuciones:

- Atribución: Imagen 1 por O. Usher (UCL MAPS) bajo licencia Creative Commons Atribution 3.0 unported. https://commons.wikimedia.org/wiki/File:Chemical_vapour_deposition_machine_in_the_LCN.jpg

- Atribución: Imagen 2 Hot-dip galvanization in Sumgayit Technologies Park por Wertuose bajo licencia Creative Commons Attribution-Share Alike 4.0 International https://commons.wikimedia.org/wiki/File:Sumgayit_Technologies_Park_-_hot-dip_galvanization_03.jpg

- Atribución: Imagen 3 por cuplating@gmail.com bajo licencia Creative Commons Attribution-Share Alike 4.0 International https://commons.wikimedia.org/wiki/File:Haring_Cell.jpg

No hay comentarios:

Publicar un comentario

Dudas o preguntas con gusto atenderemos, comentarios agresivos, ofensas o irrelevantes con gusto los eliminaremos