El acabado metálico es un término descriptivo que abarca el tratamiento superficial de piezas y componentes metálicas y no metálicas, en las cuales un recubrimiento metálico o capa se forma a partir de una solución acuosa o de una sal fundida a través de una reacción electroquímica. Las propiedades de tales recubrimientos metálicos son determinadas por el proceso de deposición así como por los pre-tratamientos y post-tratamientos.

Imagen 1. Medidor de dureza Vickers

Lo que empezó de forma artesanal con métodos empíricos hace unas décadas, se ha convertido hoy en día en una tecnología clave basada en principios científicos. Se han desarrollado métodos de forma sistemática que sería imposible describirlos todos aquí. Cada uno de esos métodos basado principalmente en parámetros relativos a la composición y a las propiedades de la capa deseada. De igual forma los parámetros de proceso se definen para cada caso en particular. Entre los parámetros de proceso comúnmente usados están la tasa de depósito, la eficiencia de la deposición, energía consumida, etc. La capa protectora puede ser ya sea de un metal puro ó bien una aleación compuesta de varios metales.

En lo que respecta a las características medibles de la capa protectora en sí, es importante tomar en cuenta que las propiedades de los recubrimientos depositados son por lo regular distintas de las propiedades que se encuentran en el metal o aleación en su forma masiva y la razón de esto está en la estructura microscópica y submicroscópica de esas capas metálicas. Hay propiedades funcionales (grosor, maleabilidad, ductibilidad, dureza, resistencia a la corrosión y al impacto, resistencia a la abrasión, conductividad eléctrica, conductividad térmica, adhesión, etc.) y otros que son mas estéticos (brillantez, color, suavidad y uniformidad de la superficie, etc.). Uno de los parámetros mas buscados en las aplicaciones industriales (que no el único) es el de la dureza del recubrimiento.

Generalmente, los recubrimientos hechos mediante métodos electrolíticos (electrodepositados) son uniformemente mas duros que aquellos recubrimientos realizados por otros métodos metalúrgicos, en algunos casos como el cromo (Cr), Niquel (Ni) y el cobre (Cu) puede llegar a ser hasta 3 veces mas, mientras que en el caso del estaño (Sn) la diferencia es prácticamente nula lo que favorece mas su aplicación por métodos de metalurgia de inmersión caliente (soldadura).

Para medir esta dureza se utiliza el método conocido como dureza Vickers

(Vickers Hardness Test) (imagen 1), el cual es un método desarrollado

en 1921 que consiste en medir la capacidad del material bajo prueba de resistir

la deformación plástica sometida a presión de una punta diamante en forma de

pirámide(imagen 2). Se utiliza como unidad de medida

el (HV) o Vickers Pyramid Number que es convertible a Pascals pero usado de

forma conceptualmente diferente de la medida estándar de presión, que es una

medida de fuerza por unidades de superficie. (Imagen 3 )

En la siguiente tabla (tabla

1) se muestran las medidas comparativas de dureza medida en (HV)

para capas de recubrimiento metálico realizadas por proceso metalúrgico vs

proceso electrolítico.

Tabla 1. Comparativa de dureza medida en

unidades HV

Imagen 2. Test

Vickers de dureza

Solo como comparación, el cromo electrodepositado puede alcanzar una

dureza medida con el método VHT de 1000 (HV), el acero al carbón presenta una

dureza de 55 a 120 (HV), el acero inoxidable 347L de 180 (HV), la martensita

(forma de acero de estructura cristalina metaestable de alta dureza) de 1000

(HV) y el diamante de 10000 (HV) dándonos una idea de la dureza que alcanza un

recubrimiento de cromo hecho por método electrolítico. (1)

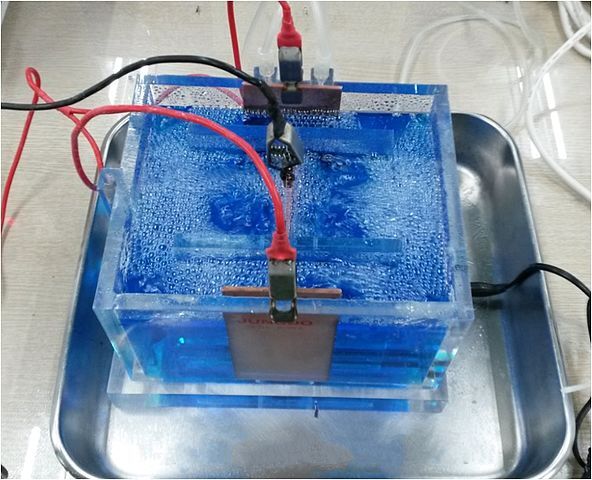

Imagen 3. Material pinchado

En la tabla 2 se muestra algunos ejemplos de tipos de recubrimientos. En años recientes han surgido diversas técnicas de electrodeposición como la deposición selectiva (brush deposition) útil para la reparación de recubrimientos defectuosos, desgastados o resquebrajados por fricción, desgaste o impacto en diversidad de piezas como por ejemplo piezas de barcos, trenes, etc..

Tabla 2. Tipos de recubrimientos diversos

Otra técnica reciente relativamente es la fabricación de piezas de formas y geometrías complejas mediante la técnica de electroformado.

Por hoy es todo. Continuaremos aportando cada vez un poco de conocimiento relativo a las diversas aplicaciones existentes de la electroquímica y galvanoplastia en entregas futuras.

Inystec comercializa Rectificadores de Corriente Directa especializados en procesos de recubrimientos electrolíticos y galvanoplastia, de alta calidad y que han sido utilizados por mas de 25 años en procesos de metalizado electrolítico en EEUU, Canadá, Europa y México. Lo invitamos a conocer mas de nuestros productos en este link. así como a visitar nuestra tienda en línea dando click aquí.

Nos vemos pronto.

Referencias y atribuciones:

1) https://en.wikipedia.org/wiki/Vickers_hardness_test

Imagen 1:Archivo obtenido de: Hardness-testers, CC BY-SA 4.0 . https://creativecommons.org/licenses/by-sa/4.0>, via Wikimedia Commons. https://upload.wikimedia.org/wikipedia/commons/a/a6/Digital_Micro_vickers_hardness_tester_from_EBP_company%2C_China.jpg

Imagen 2:Archivo modificado a partir de: The original uploader was MADe at Dutch Wikipedia., CC BY-SA 3.0 <https://creativecommons.org/licenses/by-sa/3.0/>, via Wikimedia Commons. https://upload.wikimedia.org/wikipedia/commons/0/0f/Hardheid_volgens_Vickers.png

Imagen 3:Archivo obtenido de:Attribution:Elki Cristina de Souzaa, Sérgio Mazzer Rossittib, Carlos Alberto Fortulanc, & João Manuel Domingos de Almeida Rolloa (Cropped by the uploader), CC BY 4.0, via Wikimedia Commons. https://upload.wikimedia.org/wikipedia/commons/9/93/Micro-Vickers_hardness_on_duplex_stainless_steel.jpg